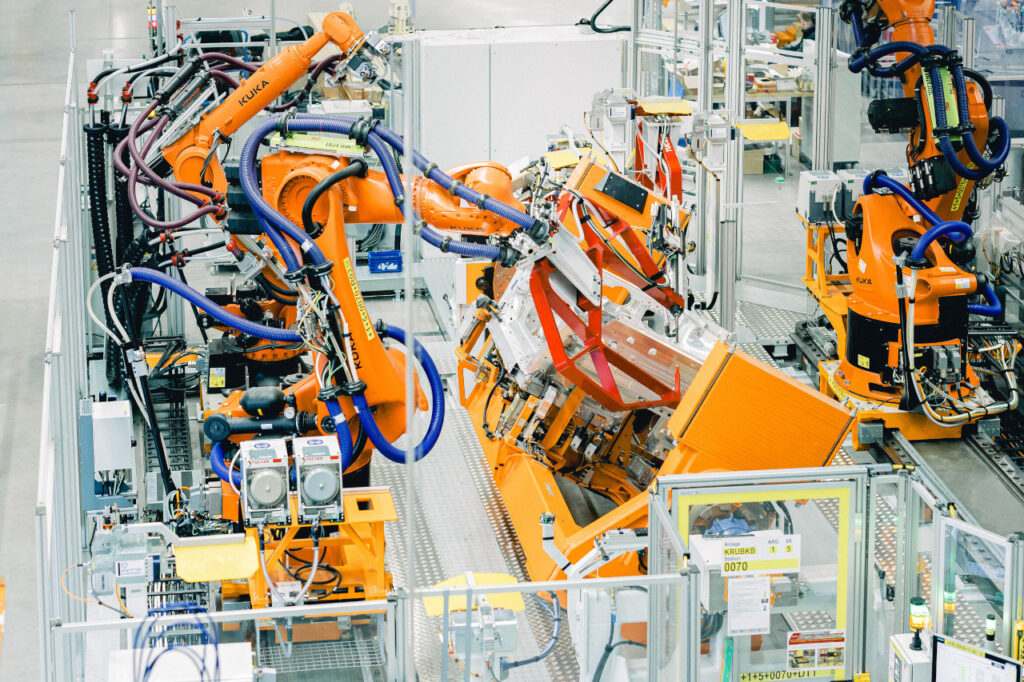

Audi ha dado un paso adelante en la transformación digital de la industria automotriz al implementar en su taller de carrocería de Böllinger Höfe los primeros controladores lógicos programables virtuales (PLC) con certificación TÜV que integran funciones de seguridad en procesos de fabricación. Esta innovación, desarrollada en colaboración con Siemens, establece nuevos estándares en la automatización industrial y supone un importante avance hacia la fábrica del futuro.

Virtualización del «cerebro» de la producción automotriz

Los controladores lógicos programables son considerados el «cerebro» de las máquinas y las fábricas, ya que controlan y supervisan los procesos de producción. Tradicionalmente, estos controladores se basaban en hardware específico, pero ahora Audi y Siemens han conseguido virtualizarlos y llevarlos a la nube mediante la plataforma Edge Cloud 4 Production (EC4P).

«El uso de controladores lógicos programables virtuales en el taller de carrocería supone un importante salto de productividad en nuestra estrategia 360factory para una fabricación eficiente y basada en datos«, afirma Gerd Walker, responsable de Producción y Logística de Audi, quien añade: «Queremos llevar la nube local para la producción a todas las plantas y aprovechar los avances en los sistemas de control digital en el proceso«.

Esta tecnología se está utilizando inicialmente para la fabricación de la carrocería de un modelo de Lamborghini en las instalaciones de Audi Sport en Böllinger Höfe, un centro que ha servido en numerosas ocasiones como laboratorio real para probar tecnologías digitales antes de su implementación a mayor escala.

Beneficios para una producción más ágil y eficiente

La implementación de los PLC virtuales ofrece numerosas ventajas frente a los sistemas tradicionales basados en hardware:

- Mayor flexibilidad: Permite controlar y supervisar la producción en tiempo real, independientemente de la ubicación física.

- Actualizaciones simplificadas: Facilita la rápida introducción de software y nuevas funciones que pueden actualizarse y gestionarse de forma centralizada.

- Eficiencia mejorada: Aumenta significativamente la eficiencia y la velocidad de los procesos de producción.

- Seguridad certificada: El sistema cuenta con certificación TÜV, garantizando los más altos estándares de seguridad en entornos industriales.

Cedrik Neike, Director de Digital Industries y miembro de la Junta Directiva de Siemens AG, destaca la importancia de esta innovación: «Los controladores son el ‘cerebro’ de las máquinas y las fábricas. Ahora estamos virtualizando estos cerebros y llevándolos a la nube. Esto acelera la transformación digital en Audi y aumenta la agilidad, la eficiencia y la seguridad en la producción, para una fabricación más flexible y preparada para el futuro«.

Una colaboración tecnológica a cuatro bandas

La implementación de este sistema ha sido posible gracias a una asociación tecnológica entre Audi, Siemens, Broadcom y Cisco, combinando experiencia en virtualización, redes y automatización industrial:

- Siemens: Responsable del sistema de control virtual con funcionalidad de seguridad certificada por TÜV.

- Broadcom: Proporciona el software de virtualización para los servidores, incluyendo un innovador «conmutador virtual industrial» con capacidad de tiempo real.

- Cisco: Suministra la infraestructura de red «Software-Defined Access» adaptada a los requisitos de la tecnología de automatización industrial.

«Junto con nuestros socios, estamos realizando la primera interacción del mundo entre la plataforma de virtualización, la red y la tecnología de automatización en la producción de automóviles«, explica Pascal Schirmer, responsable de Desarrollo de Tecnología de Planificación en Audi.

El futuro de la fabricación digital en Audi

Tras el éxito inicial en Böllinger Höfe, Audi ya ha comenzado los preparativos para extender esta tecnología a otras instalaciones. El siguiente paso será la implementación en la planta de Neckarsulm, incluyendo su uso en el taller de carrocería para el nuevo Audi A6.

Esta innovación forma parte de la estrategia 360factory de Audi, que busca transformar sus procesos de producción para hacerlos más eficientes, sostenibles y basados en datos. La virtualización de los sistemas de control representa un hito importante en este camino hacia la fábrica del futuro, totalmente conectada y flexible.

El Grupo Audi, con sus marcas Audi, Bentley, Lamborghini y Ducati, continúa así avanzando en su objetivo de convertirse en un proveedor premium de movilidad sostenible y completamente conectada, aplicando tecnologías de vanguardia no solo en sus vehículos sino también en sus procesos de fabricación.